Grundlagen zum Produktionssystem mit Lean-Management

Was ich im Weiteren beschreibe, ist der mögliche Aufbau eines Produktionssystems, zum Etablieren von Lean-Management-Ansätzen in einem Unternehmen. Die Beispiele und Ansätze basieren auf produzierenden Unternehmen. Mit etwas Abstraktionsvermögen bin ich mir aber sicher, dass sich diese im Weiteren beschriebene Ansätze und Methoden in "non-productiv" Unternehmen ebenfalls umsetzen und "leben" lassen.

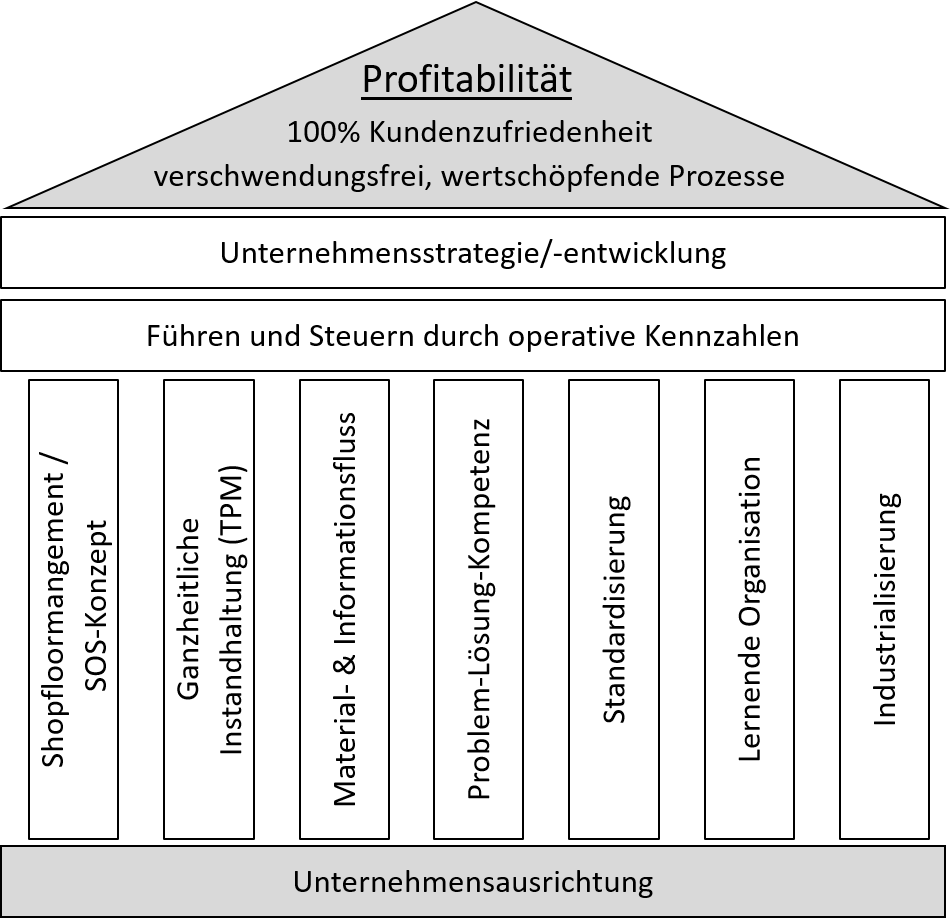

Zielsetzung für die Einführung eines Produktionssystems mit Lean-Management-Ansätzen ist die Steigerung oder Erreichung der Profitabilität. In einigen Beiträgen wird als Ziel die Steigerung der Kundenzufriedenheit genannt. Was bringt einem Unternehmen potentiell zufrieden Kunden wenn der Gewinn nicht ausreichend vorhanden ist?

Das im Weiteren beschriebene Haus, gründet auf einer Unternehmensausrichtung zur Einführung eines Produktionssystems mit Lean Management Ansätzen.

Wichtig ist hier anzumerken dass auch TQM-Ansätze wie EFQM sich hier nicht ausschließen sondern ergänzen!

Wichtig ist ebenfalls eine Ausrichtung und Einführung entsprechend der Prozesse und nicht um die einzelnen Ansätze blind umzusetzen --> Mitarbeiter mitnehmen/integrieren.

Die Methoden und Ansätzen habe ich gegliedert in Shopfloor-Management und Sicherheit-Ordnung-Sauberkeit (SOS-Konzept). Hier geht es um die Orientierung und Zusammenarbeit auf der Werkstatt-Ebene. Die Fragestellung ist, wie kann ich die Wertschöpfung optimieren und die Erfolge/Erreichte transparent und klar darstellen.

Wir werden dann uns mit der Frage beschäftigen wir kann die Instandhaltung strukturiert und organsiert werden. Wenn wir die Leistungserstellung "lean" und transparent haben, brauchen wir auch einen funktionstüchtigen Maschinenpark. Interessanter weise ist die Instandhaltung einer der wenigen Unterstützungsprozesse für welchen es systematische Konzepte und Kennzahlen gibt. Für keinen anderen wurde dies entwickelt, z. B. Personalwesen oder Controlling.

Unter dem Punkt Material- und Informationsfluss werde ich grundlegend auf die Varianten des Materialflusses bei der Leistungserstellung eingehen. Hier werde ich dann auch auf Kennzahlen eingehen welche wichtig sein können für eine Produktion. In diesem Zusammenhang werde ich auch die Wichtigkeit der Aggregation und der verschiedenen „Sichten“ auf eine Kennzahl eingehen. Ebenfalls werde ich hier auf das Thema SMED eingehen. Warum ist es so wichtig schnell zu rüsten.

Bei dem Thema Problem-Lösungs-Kompetenz werde ich meine Erfahrungen aus dem logischen Denken mit REFA und Six-Sigma-Methodik kombinieren.

|

Shop-Floor-Management

|

Ganzheitliche Instandhaltung

Material- & Informationsfluss

Lernende Organisation

Standardisierung |